紙器製品の製造工程(印刷・打抜・加工)

紙器製品の製造工程は、段ボールの製造工程に比べて細分化されています。各工程ごとに設備は設置されており、製品の製造に必要な加工を設備毎に実施していきます。

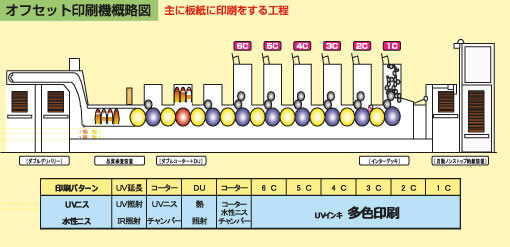

1.印刷工程

印刷工程では、お客様から承認(校了)を頂いたパッケージのデザインを元に、デジタル化された版データで印刷(オフセット印刷)が実施されます。

本生産前に色調・表示文字・その他コード類の確認を行い本番の印刷をします。生産中は、機械に設置された各検査機を使用し、印刷面の品質保証を行います。

印刷後、美粧性を更に向上させるため、お客様の要望により別工程で表面加工処理を実施

することもあります。そして、細心の注意を

払い、パッケージの命とも言うべき「顔」が

出来上がります。

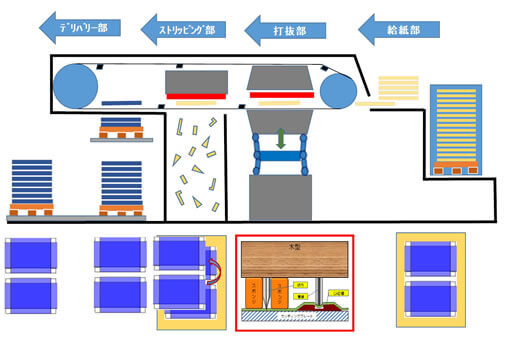

2.打抜工程

打抜工程では、製品を生産する為に必要な木型を作成しなければなりません。木型はお客様より承認を得たパッケージ設計図面を元に、木型メーカーに発注します。木型は主に切刃と押罫で構成されています。打抜工程はこの木型を使用し、印刷紙に印刷された製品毎に型抜きをする工程です。打抜後製品と不用部分に分けます。打抜工程は寸法精度の高い品質要求がある工程です。打ち抜き誤差をミリ単位で管理し、製品を打ち抜いていく工程です。不要となった部分はリサイクルシステムで古紙として取り扱われます。

- ①木型レイアウトにあわせ印刷された印刷紙を、木型にて打ち抜く。

- ②打ち抜かれた印刷紙には製品として不要なカス(周囲)や、目抜き穴部分が残っており、その部分はカス取り木型や人出によりむしる。

- ③必要な部分のみを取り出し、不要な部分は古紙としてリサイクルされる。

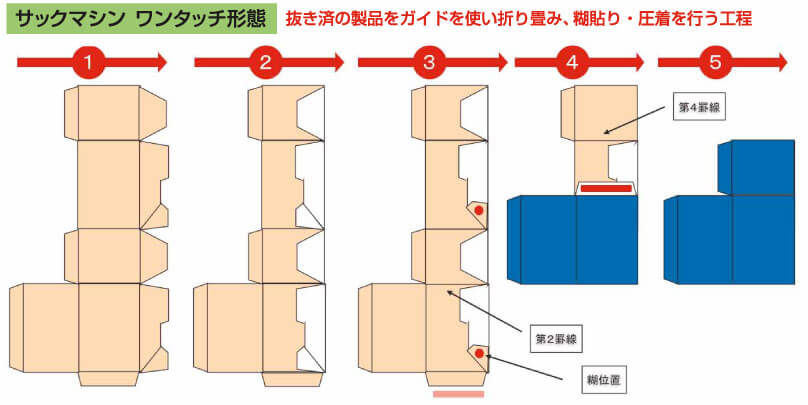

3.加工(サック)工程

加工工程は、糊貼り工程とも呼ばれています。加工工程では、打抜工程で打ち抜かれた製品を個別に糊を指定された場所に添付します。打抜工程の押罫で加工された罫線部分に沿って順番に折り込みます。織り込まれた製品は製品の納入形態と同じ形に折りまれると圧着ベルトに送り込まれます。送り込んだ時点では、完全に糊は接着していません。圧着ベルトを通過する間に糊が乾燥し完全接着されます。生産中は検査機にて、主に糊の接着と異種混入の防止を中心に検査し、品質を保証します。

よくある質問

-

Q 適性ロットはいくつですか?

Aオフセット印刷をベースに考えますと、3,000枚/通が標準です。

※通・・・設備に通す単位。1通に製品がいくつ取れるかでロットが確定します。

(例:1枚に製品が2個取れる場合=3,000枚×2個=製品ロットは6,000個が適性となります。) -

Q 最小ロットはいくつですか?

A3,000枚/通以下の場合は、各生産設備毎に台数でコスト試算しますので、高額になります。コストが合えば、ロットは問題ありません。(協力会社で対応の場合有)

-

Q パッケージの製作納期は?

A通常、新製品の立ち上げは、1ケ月~1.5ケ月程度必要です。製品の難度によって、立ち上げ期間が変わってきます。

-

Q サンプル作成は出来ますか?

Aサンプル製作は可能です。但し、サンプル制作のみは承っておりません。紙器製造メーカーのため、製品を受注する前提で制作いたします。

-

Q デザイン提案してもらえますか?

Aデザイン製作は可能です。但し、デザイン制作のみは承っておりません。紙器製造メーカーのため、製品を受注する前提で制作いたします。

-

Q パッケージができあがるまでの流れを知りたいのですが?

A紙器製品の種類によって製造工程は異なります。紙器基礎知識の製造工程をご確認頂き、対象製品をご確認ください。

-

Q 個人ですが注文可能ですか?

Aメーカー様を対象として営業しております。個人向けには,ご納品対応はしておりません。

-

Q 製造はどこでされているのですか?

A紙器製品は、神奈川県綾瀬市の厚木工場と関西地区の協力会社で生産しています。プレプリントは、弊社静岡工場と茨城工場で生産しています。